1 軋制定義

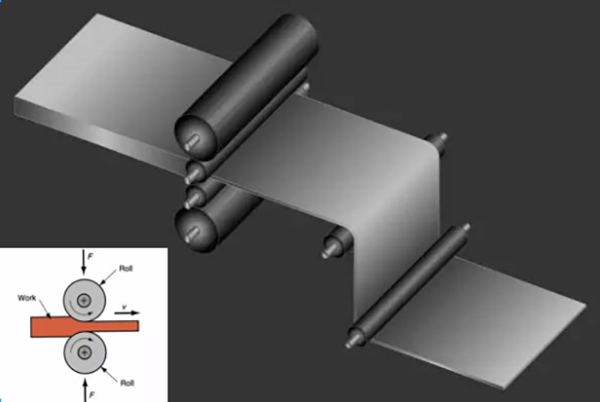

所謂軋制就是將金屬坯料通過一對旋轉軋輥的間隙,受軋輥壓縮成型軋制使加工材料截面減小,長度增加的壓力加工方法。其過程是由軋件與軋輥之間的摩擦力將軋件拉進不同旋轉方向的軋輥之間使之產生塑性變形的過程。當前社會上使用的金屬材料,特別是鋼鐵材料的塑性加工,百分之九十以上均是通過軋制來完成的,因此軋制工程技術在冶金工業及國民經濟生產中占有十分重要的地位。

2 軋制分類

· 按照產品類型可分為板帶軋制、管材軋制、型材軋制以及棒線材軋制四種基本類型;

· 按照生產工藝可分為熱軋和冷軋工藝;

· 按照厚度可分為薄板(厚度<4mm)、中板(厚度4~20mm)、厚板(厚度20~60mm),特厚板(厚度>60mm、最厚達700mm) 。而在實際工作中,中板和厚板統稱為"中厚板"。

· 按軋件運動可分為縱軋、橫軋、斜軋。縱軋就是軋件在兩個旋轉方向相反的軋輥之間通過,并在其間產生塑性變形的過程;橫軋是軋件在兩個旋轉方向相同的軋輥間,作平行于軋輥軸線并與軋輥轉動方向相反的旋轉運動,只在徑向受到壓力加工的一種軋制方法;斜軋是軋件在旋轉方向相同、縱軸線相互交叉(或傾斜)的兩個或三個軋輥之間沿自身軸線邊旋轉、邊變形、邊前進的軋制,它是介于縱軋和橫軋之間的一種軋制方式。

3 軋制設備

冷軋鋼帶的軋制最初是在二輥、四輥軋機上進行的。隨著科學技術和工業的發展,需要更薄的帶材,原有的四輥軋機已經不能滿足這一要求,因為四輥軋機的軋輥直徑比較大,軋制時軋輥本身產生的彈性壓扁值往往比所要軋制的帶材弧度還要大。

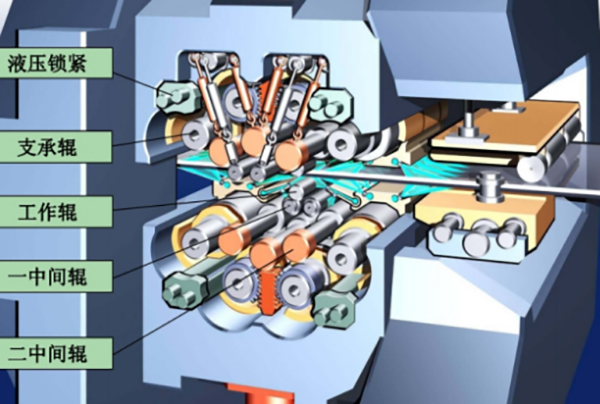

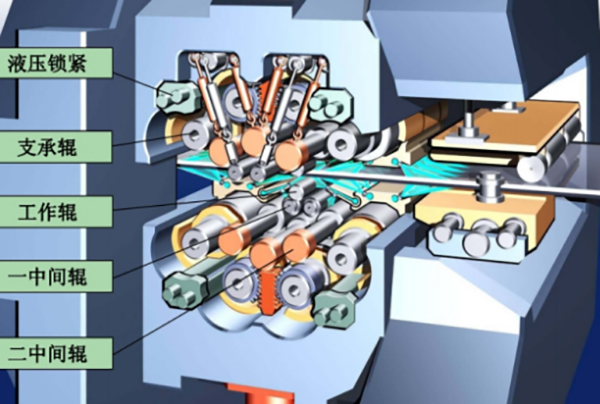

軋輥的彈性壓扁,在單位壓力相同時,與軋輥直徑成正比。當軋輥材質一定時,要減小軋輥的彈性壓扁值,就必須縮小輥徑;而軋輥輥徑的減小,相應又會出現軋輥剛度不夠的問題。為了解決這一對矛盾,便出現了既具有小的軋輥直徑,同時又具有良好剛度的塔形支撐輥系的新型結構軋機——多輥軋機。

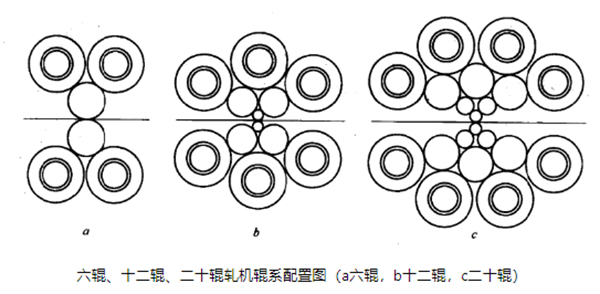

最初出現的多輥軋機是六輥軋機,接著發展為十二輥軋機、二十輥軋機。其輥系配置圖如下圖所示。

六輥、十二輥、二十輥軋機輥系配置圖(a六輥,b十二輥,c二十輥)

4 軋制工藝

軋制工藝一般包括:壓下制度、張力制度、速度制度、輥形。

(1)壓下制度 軋機的壓下制度,應根據軋機的技術參數、軋制材料的力學性能、產品的質量要求來指定,同時還要考慮軋機生產能力要高,能耗要低。

(2)張力制度 冷軋鋼帶的一個特點是張力軋制,沒有張力就無法進行鋼帶的冷軋。張力可以降低軋制壓力,改善板形,穩定軋制過程。張力制度對于鋼帶冷軋非常重要。多輥軋機中采用的單位張力的 大小一般取決于材料的物理——力學性能及冷加工硬化程度、帶材厚度及其邊部質量。一般單位張力為20 %~70 %σs。

(3)速度速度 軋制速度的確定,應根據設備的能力,在軋機允許使用的速度范圍內盡可能采用高的軋制速度,以提高軋機的生產能力;同時當軋制速度增加時,軋制壓力相應有所減小。一般第一道次軋制時采用較低的軋制速度,因為第一道次的壓下量大,如果再用高速軋制,將使軋輥急劇發熱,由于多輥軋機軋輥冷卻條件較差,將影響軋輥壽命;另外,由于坯料縱向厚度的偏差大,板形與軋輥不完全符合,第一道次軋制時要對坯料進行調整,要求速度較低;同時采用高速大壓下,主電機能力也可能不能滿足。

(4)輥形 一般熱軋是采用凹輥來平衡熱凸度,冷軋則使用凸輥。對于多輥軋機則具有類似液壓彎輥、竄輥等多種有效的調整手段(以二十輥為例)。